En el mes de la minería, en GrupoTusMaquinas junto con Mutual de Seguridad CChC, ponemos a disposición de nuestros usuarios una completa guía para el uso seguro de maquinaria pesada en faenas mineras.

De la gran cantidad de proyectos y tareas que ejecutan los contratistas mineros en una faena, una alta proporción requiere de la utilización de maquinaria pesada para su realización. De hecho, en nuestra plataforma ArriendaTuMaquina (Chile), en la que disponemos de más de 1000 máquinas, cerca del 85% de la demanda de equipos proviene del cluster minero.

Si bien a nivel mundial la industria minera es reconocida por ser una de las más seguras, mostrando una de las menores de tasas de accidentabilidad, por la naturaleza de la actividad, cuando sucede un accidente, su gravedad es mucho mayor.

De acuerdo con el análisis de accidentes mortales que realiza el Servicio Nacional de Geología y Minería de Chile (Sernageomin), de los 12 fallecidos registrados en 2021, tres de ellos tuvieron relación con la operación de maquinaria pesada.

“Es necesario tener presente que la interacción persona – maquinaria tiene una relación de daño potencial muy alto, dada la cantidad de energía cinética y potencias involucradas”, explica Paulo Cruz, experto en prevención de riesgos SNS de Mutual de Seguridad CChC.

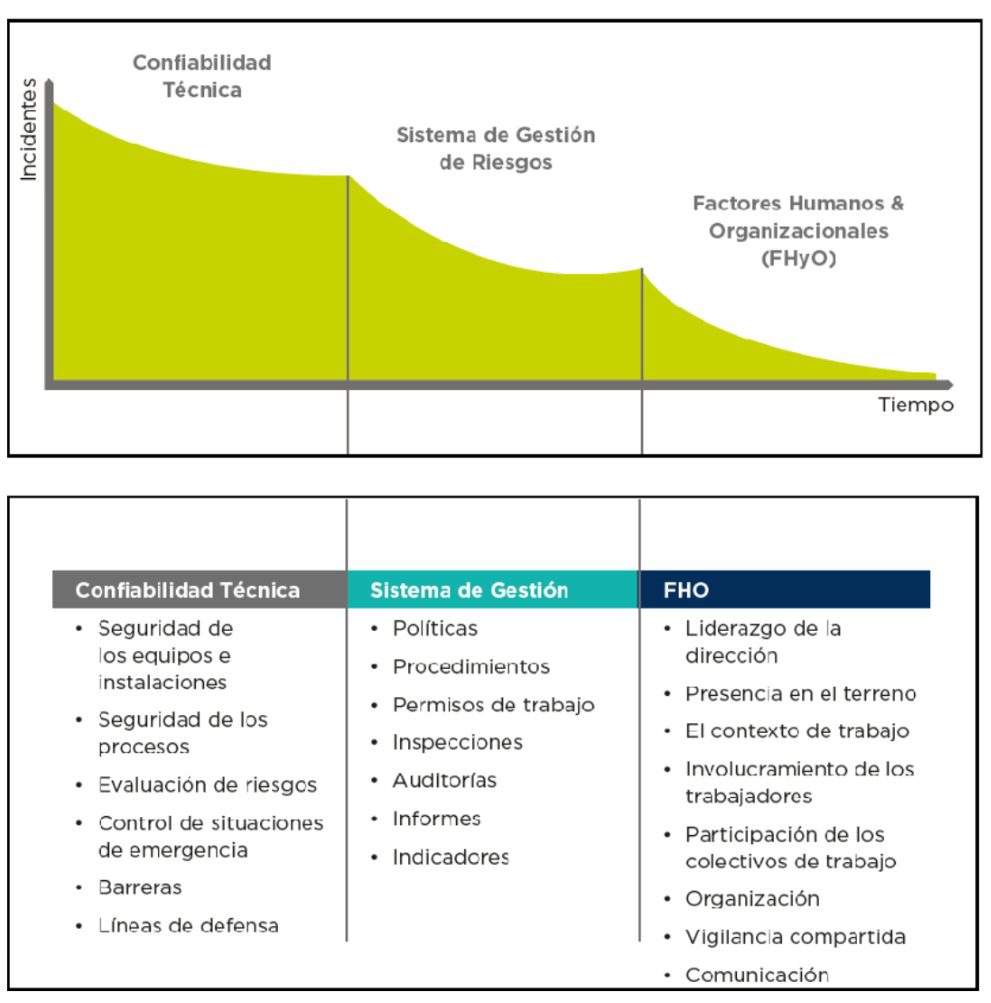

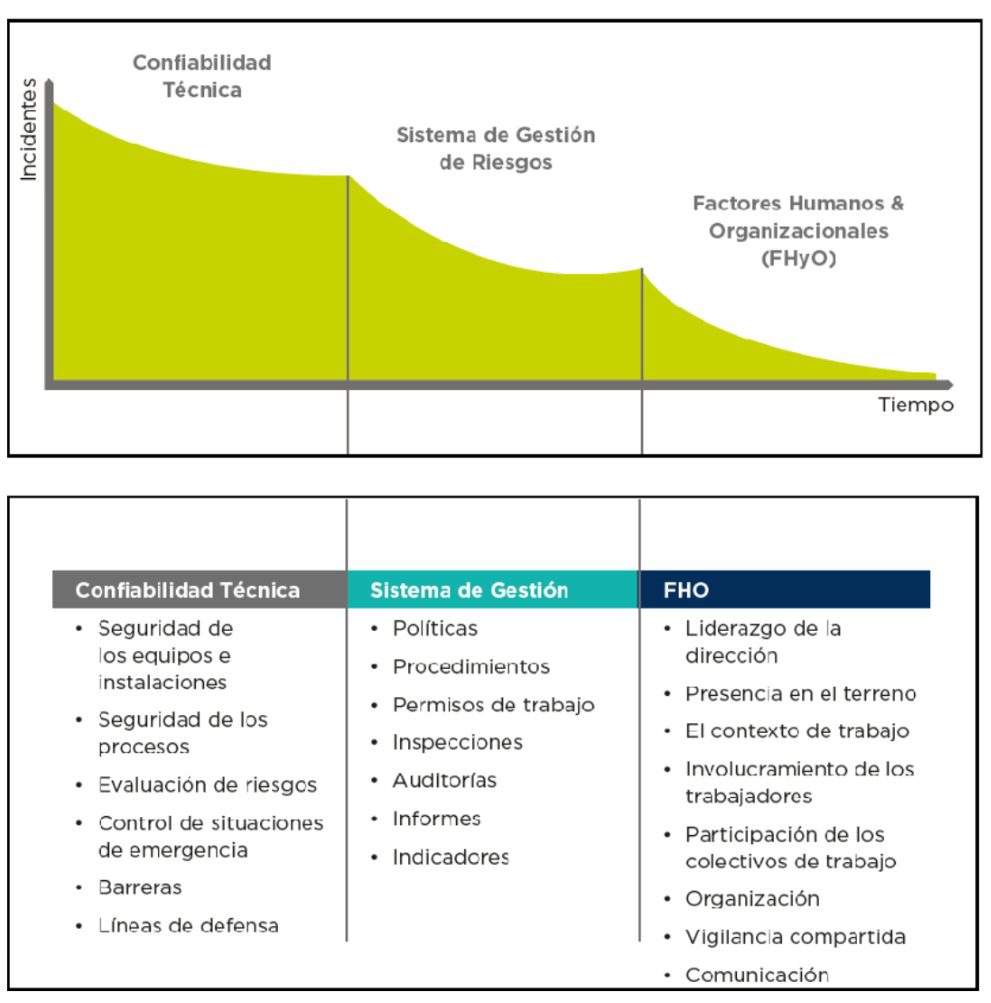

Para abordar de manera integral los riesgos a los que podrían estar expuestos los trabajadores que deben interactuar con maquinaria pesada, en la Mutual de Seguridad CChC promueven la implementación de un Modelo de Cultura de Seguridad. Esto significa que las empresas incorporen un diseño organizacional que al menos contemple tres pilares: una estructura de gestión y procedimientos robustos, capacidad de gestión y adaptación a los cambios (liderazgos, consensos, compromisos y participación).

Modelo de Cultura de Seguridad

“Una organización debe ser capaz de constituir y mantener un sistema de gestión en seguridad y salud en el trabajo confiable, que asegure en sus procesos una mejora continua asociada a las personas, trabajadores, equipos y maquinaria, materiales y medio ambiente y donde capitalizar el aprendizaje de las lecciones y errores permita seguir avanzando en su propia cultura de seguridad. Para eso es necesario el compromiso e iniciativa de todos los niveles jerárquicos en la organización. La clave no es solo que se conozcan los procedimientos, sino también que se los entiendan y legitimen. De ahí la importancia de los operarios de primera línea en el desarrollo de los procedimientos operativos”.

Exigencias productivas por atrasos en la obra, deficientes sistemas de entrenamiento, diseño de rutas con controles deficientes, definición de maquinaria inadecuada para las tareas desarrolladas, falta de apoyo y liderazgo en seguridad y salud en el trabajo de ejecutivos en terreno y alta rotación de trabajadores y falta de estos (lo que se asocia a mano de obra menos calificada y preparada), son todos aspectos organizacionales que pueden incidir en la ocurrencia de un accidente.

Por otro lado, se deben tener presentes factores de adaptación para los operadores que trabajan en turnos, pues afectan su comportamiento psicológico, sociológico y fisiológico.

RECOMENDACIONES GENERALES

- Los operadores de las máquinas deben estar suficientemente entrenados para operar de una forma eficiente y segura.

- Todo trabajador debe ser capacitado e instruido en los términos que indica el DS 40, Art. 21: “Los empleadores tienen la obligación de informar oportuna y convenientemente a todos sus trabajadores acerca de los riesgos que entrañan sus labores, de las medidas preventivas y de los métodos de trabajo correctos. Los riesgos son los inherentes a la actividad de cada empresa. Especialmente deben informar a los trabajadores acerca de los elementos, productos y sustancias que deban utilizar en los procesos de producción o en su trabajo, sobre la identificación de los mismos (fórmula, sinónimos, aspecto y olor), sobre los límites de exposición permisibles de esos productos, acerca de los peligros para la salud y sobre las medidas de control y de prevención que deben adoptar para evitar tales riesgos”.

- Los trabajos con maquinaria deben ser supervisados permanentemente.

- En todas las tareas con alto potencial de daño (siempre y cada vez), debe realizarse un Análisis de Riesgos del Trabajo (ART) u otro similar, donde se analicen los peligros existentes, las medidas de control a implementar y la planificación específica de la tarea.

- En caso de realizar trabajos en cercanía a líneas eléctricas aéreas se debe tener especial cuidado con la operación de maquinarias que, por su extensión, puedan hacer contacto accidental con dichas líneas. Se debe mantener una distancia de seguridad de acuerdo con la tensión del elemento.

- Previo al ingreso de la maquinaria a la faena, se debe inspeccionar que corresponde a la solicitada y que se encuentra en condiciones de operación.

- Todos los movimientos de las máquinas deben ser planificados, en aspectos tales como: uso de vías de circulación (sentido y velocidades), movimientos de retroceso, carguío de camiones, cruces en las vías, etc.

- Las vías de tránsito para máquinas y peatones deben estar separadas y claramente señalizadas.

- Se debe establecer un límite de velocidad máxima de tránsito de la maquinaria pesada. Estas velocidades dependerán de las condiciones de la zona de tránsito y de las condiciones de la carga, cuando corresponda.

- Todos los trabajadores que interactúan con maquinaria o transitan por zonas con circulación de éstas, deben vestir con elementos reflectantes y de alta visibilidad.

- Toda maquinaria debe operar y/o circular con sus luces encendidas, así como también debe disponer de baliza y alarma de retroceso.

- Todas las máquinas deben contar con su manual de operación y mantención, así como también sus certificaciones correspondientes y sus hojas de usos.

- Se debe disponer de un programa de mantenimiento preventivo periódico que considere, especialmente, las partes críticas de la maquinaria.

- La maquinaria que no se encuentre en condiciones de funcionamiento o presente averías debe ser retirada inmediatamente para su revisión y reparación. Se deben tomar precauciones adicionales para evitar la puesta en marcha de esta maquinaria, tales como el uso de un sistema de bloqueo del sistema de arranque.

- Las operaciones de inspección, mantención y reparación de maquinaria deben ser realizadas por personal especializado específicamente para la maquinaria en cuestión.

En GrupoTusMaquinas, nos preocupamos de que los equipos que ofrecemos para arriendo en nuestra plataforma estén inspeccionados correctamente, de manera de evitar no solo accidentes, sino también garantizar la continuidad operacional en las obras.

En GrupoTusMaquinas conectamos máquinas con obras de manera simple, innovadora y eficiente.